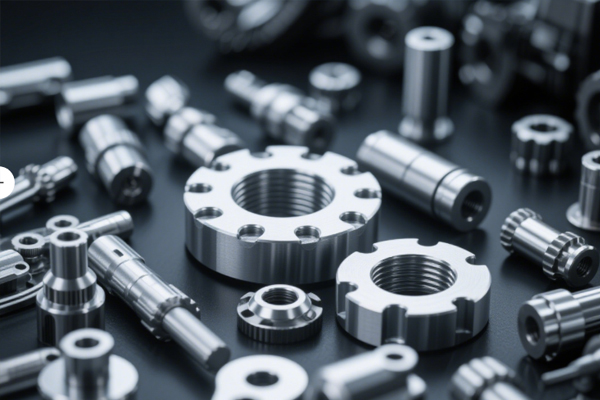

确保飞机零件加工材质的质量稳定性是飞机制造过程中的关键环节,需要从多个方面进行严格把控,以下是一些主要的措施:

# 原材料采购环节

- **选择优质供应商**:建立严格的供应商评估体系,对原材料供应商的资质、生产能力、质量控制体系等进行全面审核。优先选择具有良好信誉、长期稳定生产且能提供高质量原材料的供应商。例如,对于铝合金材料,优先选择在航空领域有丰富供货经验、产品质量经受过实际飞行考验的供应商。

- **严格检验入场材料**:原材料入场时,要依据严格的标准进行检验。采用先进的检测设备和技术,如光谱分析仪对金属材料的成分进行精确分析,确保其符合设计要求的化学成分范围;使用超声波探伤仪、磁粉探伤仪等检测材料内部是否存在裂纹、气孔等缺陷。任何不符合质量要求的原材料都应坚决退回,不得投入生产。

# 材料存储与管理

- **适宜的存储环境**:根据不同材料的特性,设置专门的存储区域和环境条件。例如,金属材料应存储在干燥、通风良好的仓库中,防止受潮生锈;对于一些易氧化的材料,需采取密封包装或充入惰性气体等保护措施。同时,要控制存储环境的温度和湿度,避免因环境因素导致材料性能发生变化。

- **规范的库存管理**:建立完善的库存管理系统,对材料的出入库进行详细记录。遵循先进先出的原则,确保材料在合理的时间内使用,避免长期积压导致材料老化或性能下降。定期对库存材料进行盘点和质量抽检,及时发现和处理可能存在的质量问题。

# 加工过程中的质量控制

- **优化加工工艺**:根据材料的特性和零件的设计要求,制定合理的加工工艺方案。例如,对于高强度合金钢材料,在切削加工时要选择合适的刀具和切削参数,以避免因加工过热导致材料表面硬度降低或产生残余应力。同时,采用先进的加工技术和设备,如五轴联动加工中心,提高加工精度和表面质量,减少因加工误差对材料性能的影响。

- **实时监控加工状态**:在加工过程中,运用传感器等技术对加工状态进行实时监测。如通过监测切削力、扭矩、温度等参数,及时发现加工过程中的异常情况,如刀具磨损、材料变形等。一旦发现问题,立即采取相应的措施进行调整或处理,防止缺陷进一步扩大,确保零件的加工质量和材料性能的稳定性。

# 质量检测与认证

- **全面的质量检测**:加工完成后,对飞机零件进行全面的质量检测。除了外观、尺寸精度等常规检测项目外,还要重点对材料的性能进行检测。例如,通过拉伸试验、硬度试验等力学性能测试,检验材料是否满足设计要求的强度、硬度等指标;采用金相分析技术,观察材料的微观组织结构,判断其是否因加工过程中的热影响或其他因素发生了变化。

- **严格的认证流程**:飞机零件需经过严格的认证程序,如获得适航认证等。认证过程中,要提供详细的材料质量证明文件、加工工艺记录、检测报告等资料,确保零件的材料质量和加工质量符合航空安全标准和相关法规要求。只有通过认证的零件才能被用于飞机的装配和制造。

确保飞机零件加工材质的质量稳定性需要在原材料采购、存储管理、加工过程控制以及质量检测与认证等各个环节采取严格有效的措施,形成一个完整的质量保障体系,从而为飞机的安全可靠运行提供坚实的材料基础。