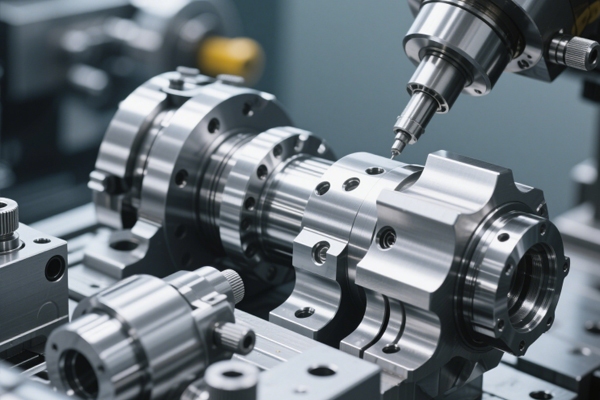

航空发动机零件加工的质量检测方法多样,涉及尺寸精度、表面质量、内部缺陷等多个方面,以下是一些常见的检测方法:

尺寸精度检测

- **三坐标测量仪**:可对零件的三维尺寸进行高精度测量,通过接触式或非接触式探头获取零件表面的坐标点数据,与设计模型进行对比,精确测量出零件的尺寸偏差、形位公差等,能检测发动机叶片、叶轮等复杂形状零件的尺寸精度。

- **量具测量**:使用卡尺、千分尺、量规等常规量具对零件的线性尺寸、孔径、外径等进行测量。对于一些精度要求相对较低的尺寸,或作为三坐标测量的补充手段,量具测量简单快捷,能及时获取测量数据。

表面质量检测

- **粗糙度测量仪**:用于测量零件表面的粗糙度参数,如轮廓算术平均偏差(Ra)、轮廓最大高度(Rz)等。通过触针式或光学式测量原理,获取零件表面微观轮廓信息,评估表面粗糙度是否符合设计要求,确保发动机零件的表面摩擦性能和密封性。

- **光学显微镜**:可观察零件表面的微观形貌,检测表面是否有划痕、裂纹、砂眼、气孔等缺陷,同时能测量表面的微小尺寸特征。对于一些表面质量要求较高的零件,如燃烧室部件,光学显微镜是常用的检测工具。

- **电子显微镜**:包括扫描电子显微镜(SEM)和透射电子显微镜(TEM),能提供更高的放大倍数和分辨率,用于观察零件表面的微观结构和缺陷,如纳米级的裂纹、晶界等,对于研究航空发动机零件的表面失效机制和材料微观特性具有重要作用。

内部缺陷检测

- **无损检测**:

- **超声检测**:利用超声波在零件内部传播时遇到缺陷会发生反射、折射和散射的原理,检测零件内部的裂纹、气孔、夹杂物等缺陷。对内部缺陷的检测灵敏度高,可检测出较小的缺陷,常用于发动机叶片、轮盘等关键零件的内部缺陷检测。

- **射线检测**:包括X射线和γ射线检测,通过穿透零件,根据不同材料对射线吸收程度的差异,在成像板或探测器上形成零件内部的影像,从而发现内部的缺陷。能直观地显示缺陷的形状、大小和位置,适用于检测复杂结构零件内部的缺陷,如发动机机匣的焊缝检测。

- **磁粉检测**:适用于检测铁磁性材料零件表面和近表面的裂纹等缺陷。通过在零件表面施加磁粉,当零件表面或近表面有缺陷时,磁力线会发生畸变,吸附磁粉形成磁痕,从而显示出缺陷的位置和形状,常用于检测发动机轴类零件、齿轮等的表面裂纹。

- **渗透检测**:将含有色染料或荧光剂的渗透液涂覆在零件表面,使其渗入缺陷中,然后去除多余的渗透液,再涂上显像剂,使缺陷中的渗透液被吸附并显示出缺陷的形状和位置。主要用于检测零件表面开口的裂纹、气孔等缺陷,对非多孔性材料的表面缺陷检测效果较好,如发动机叶片的表面缺陷检测。

- **金相分析**:通过对零件进行金相切片,观察其金相组织,包括晶粒大小、相组成、组织均匀性等,评估零件的材料质量和热处理效果。例如,检测发动机高温合金零件的金相组织,判断其是否满足高温性能要求。

其他性能检测

- **硬度检测**:采用洛氏硬度计、布氏硬度计或维氏硬度计等设备,对零件不同部位进行硬度测试,检查零件的硬度是否符合材料和工艺要求,以确保零件具有足够的强度和耐磨性。

- **化学成分分析**:使用光谱分析仪、能谱分析仪等设备,对零件的化学成分进行定性和定量分析,确保零件材料的成分符合设计要求,防止因化学成分偏差导致零件性能下降。