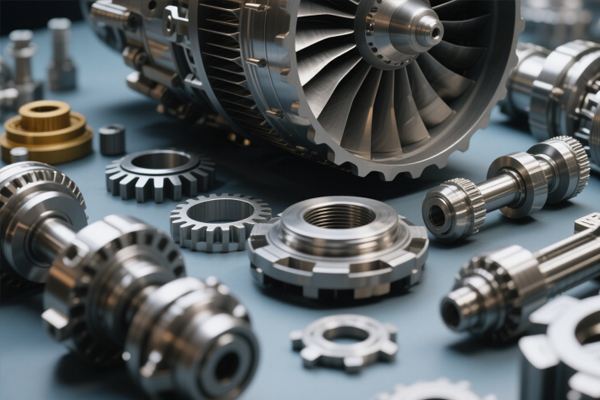

航空发动机被誉为 “工业皇冠上的明珠”,其内部零件的加工精度直接决定发动机的性能与可靠性。从涡轮叶片到燃烧室部件,每一个零件的制造都需在近乎 “苛刻” 的环境中完成。加工车间作为航空发动机零件的诞生地,承载着超乎想象的技术标准与环境要求。这些 “隐形标准” 究竟严苛到何种程度?接下来将为你深度拆解。

一、恒温恒湿:拒绝 0.1℃的温差波动

航空发动机零件多采用钛合金、高温合金等特殊材料,这类材料对温度变化极为敏感。0.1℃的温差波动,就可能导致材料热胀冷缩,引发微米级甚至纳米级的尺寸误差。为确保加工精度,航空发动机零件加工车间必须配备高精度恒温恒湿系统,将温度波动严格控制在 ±0.5℃以内,湿度维持在 40%-60% 的区间。

以涡轮叶片加工为例,其叶身型面精度要求达 ±0.01mm,温度变化带来的材料形变会直接影响叶片的气动性能。车间通过安装精密空调系统、温湿度传感器实时监测环境数据,并联动控制系统自动调节,为零件加工创造稳定的热力学环境。

二、极致洁净:每立方米尘埃颗粒<1000 个

航空发动机内部结构精密,直径小于 1 微米的尘埃颗粒进入发动机,都可能引发叶片磨损、油路堵塞等致命故障。因此,加工车间需达到 ISO 5 级洁净标准,即每立方米空气中≥0.5μm 的尘埃颗粒数量不超过 1000 个。

为实现这一目标,车间采用多重净化措施:建筑采用密封结构设计,门窗缝隙全部经过特殊处理;安装高效过滤器(HEPA),对进入车间的空气进行三级过滤;地面铺设防静电环氧地坪,防止灰尘吸附;操作人员需穿戴无尘服、口罩、手套,进入车间前通过风淋室除尘。以燃烧室零件加工为例,任何微小杂质都可能导致燃烧效率下降,极致洁净的环境是保障产品质量的关键。

三、严格隔振:振动加速度<5μm/s²

航空发动机零件加工常使用五轴联动数控机床、电火花加工机床等精密设备,外界振动会严重影响加工精度。车间要求地面振动加速度必须控制在 5μm/s² 以内,为此需采取全方位隔振措施。

基础层面,车间采用独立基础设计,与外部建筑地基分离;设备安装时,使用空气弹簧隔振器、橡胶隔振垫等装置,隔离设备自身振动;周边区域设置隔振沟,阻断外界振动传导。例如,在加工航空发动机轴类零件时,振动会导致轴颈圆度误差超标,精密隔振系统可确保零件表面粗糙度达到 Ra0.1μm 以下。

四、智能监控:构建全流程数据闭环

现代航空发动机零件加工车间已实现智能化监控体系。通过在设备、环境关键点位部署传感器,实时采集温度、湿度、振动、气压等数据,并接入车间管理系统。一旦某项参数超出阈值,系统立即发出警报并自动调整设备运行参数或环境控制装置。

同时,车间引入数字孪生技术,将物理车间 1:1 映射到虚拟空间,通过仿真模拟预测加工过程中可能出现的问题,提前优化加工工艺。例如,通过监测刀具磨损数据,系统可自动调整切削参数,延长刀具寿命并保证加工精度。

五、防静电管理:表面电位<100V

航空发动机零件中包含大量电子元件与精密涂层,静电放电产生的瞬间高压会导致元件击穿、涂层失效。车间要求工作台、设备、人员等所有物体表面电位必须控制在 100V 以下。

车间内铺设防静电地板,安装离子风机中和空气中的静电;操作人员佩戴防静电腕带,确保人体静电及时释放;零件存放使用防静电周转箱、包装袋。在加工航空发动机控制单元电路板时,防静电措施可有效避免因静电导致的电路短路故障。

航空发动机零件加工车间的每一项要求,都是为满足 “零缺陷” 制造目标。从恒温恒湿的环境控制到极致洁净的空间管理,从严格的隔振措施到智能监控体系,这些严苛标准共同构筑起航空发动机高质量制造的 “护城河”。随着航空技术不断发展,未来加工车间的标准还将持续升级,推动航空制造向更高精度、更高可靠性迈进。