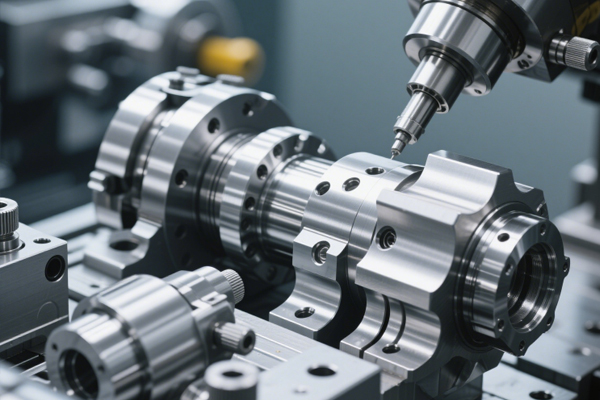

航空发动机作为飞机的 “心脏”,其零件加工精度与质量直接影响飞行安全与性能。而加工刀具材质,是决定航空发动机零件加工成败的关键因素之一。由于发动机零件多采用钛合金、镍基高温合金等难加工材料,且加工过程需满足高精度、高效率要求,因此对刀具材质提出了极为严苛的标准。

高硬度与耐磨性是基础需求航空发动机零件材料硬度高、韧性强,如镍基高温合金的硬度可达 HRC40 - 60,普通刀具难以切削。这要求加工刀具必须具备更高的硬度,硬质合金刀具因硬度可达 HRA89 - 93,耐磨性强,成为常用选择。涂层技术的应用进一步提升刀具耐磨性,如 TiAlN(氮化钛铝)涂层通过在刀具表面形成高硬度、低摩擦系数的薄膜,使刀具寿命延长 2 - 3 倍,有效应对零件加工中的剧烈磨损。

优异的耐热性不可或缺发动机零件加工时,切削区域温度可达 800℃ - 1000℃,普通刀具材质易软化、变形。陶瓷刀具凭借高达 1600℃的高温硬度和良好的化学稳定性,能在高温下保持切削性能;PCBN(聚晶立方氮化硼)刀具的耐热温度超 1400℃,在加工淬硬钢、高温合金时,可实现高速切削且刀具磨损小,确保加工效率与精度。

良好的化学稳定性降低粘结风险在高温高压切削过程中,刀具与零件材料易发生化学反应导致粘结、扩散磨损。金刚石刀具对铁族元素化学惰性强,适合加工铝合金等有色金属;而涂层刀具通过阻隔刀具与工件材料的直接接触,减少化学亲和性,如 TiCN(碳氮化钛)涂层能有效抑制钛合金加工时的粘结现象,提升加工表面质量。

足够的强度与韧性保障加工安全航空发动机零件结构复杂,刀具在切削过程中易受冲击。硬质合金刀具通过调整 WC(碳化钨)与 Co(钴)的比例,在保证硬度的同时增强韧性;金属陶瓷刀具结合陶瓷的高硬度与金属的韧性,在断续切削工况下不易崩刃,确保加工过程安全稳定。

航空发动机零件加工对刀具材质的要求,是硬度、耐磨性、耐热性、化学稳定性与强度韧性的综合考量。随着航空材料的不断革新,刀具材质也需持续创新,以满足日益严苛的加工需求,为航空发动机制造提供可靠支撑。