在万米高空翱翔的飞机,承载着无数人的生命与希望。而每一架安全可靠的飞机背后,都离不开精密复杂的零件加工。飞机零件加工过程中的关键环节,如同精密仪器的齿轮,环环相扣,缺一不可,它们共同铸就了飞机安全飞行的基石。从材料选择到最终装配,每一个环节都凝聚着工程师们的智慧与匠心,关乎着飞机的性能与可靠性。

一、严苛的材料筛选:奠定零件性能基础

材料是飞机零件加工的起点,其性能直接决定了零件的质量和使用寿命。飞机在飞行过程中,需要承受极端的温度变化、巨大的空气压力和复杂的机械应力,因此对材料的要求极为严苛。航空铝合金凭借其密度低、强度高、耐腐蚀性好的特点,成为飞机结构件的首选材料,广泛应用于机身框架、机翼蒙皮等部位。钛合金则因其优异的耐高温、高强度和抗疲劳性能,常用于发动机叶片、起落架等关键部件。在选材环节,除了考虑材料的基本性能,还需对其冶金质量进行严格检测,通过光谱分析、金相检验等手段,确保材料成分均匀、组织致密,无气孔、夹渣等缺陷。只有经过层层筛选的优质材料,才能为后续加工提供可靠的基础。

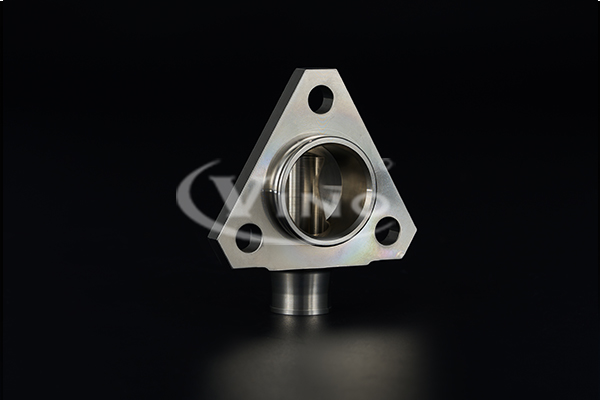

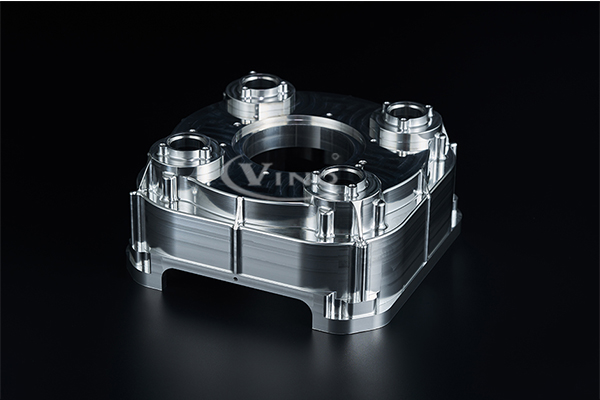

二、精密的加工工艺:雕琢零件精准形态

飞机零件的结构复杂多样,既有尺寸巨大的机身框架,也有微小精密的发动机零部件,这对加工工艺提出了极高的要求。数控加工技术是飞机零件加工的核心工艺之一,通过五轴联动加工中心,能够实现对复杂曲面零件的高精度加工。以飞机发动机的涡轮叶片为例,其表面具有复杂的气动外形,且内部设计有精细的冷却通道,五轴联动加工技术可以一次装夹完成叶片的铣削、钻孔等多道工序,确保叶片的尺寸精度和表面质量,同时提高加工效率。对于一些具有特殊结构或微小尺寸的零件,特种加工技术如电火花加工、激光加工等则发挥着不可替代的作用。电火花加工可以在硬度极高的材料上加工出精密的微小孔和窄缝,而激光加工则能够实现对材料的高精度切割和焊接,满足飞机零件的特殊加工需求。

三、严格的质量检测:把控零件品质命脉

质量检测贯穿于飞机零件加工的全过程,是确保零件符合设计要求的关键防线。在加工过程中,采用在线检测技术,通过高精度的传感器和测量设备,实时监测零件的尺寸、形状和表面质量,一旦发现偏差,及时调整加工参数,避免产生废品。零件加工完成后,还需进行全面的离线检测。尺寸精度检测采用三坐标测量仪,能够对零件的三维尺寸进行精确测量,误差控制在微米级别;表面质量检测通过显微镜、涡流检测等手段,检查零件表面是否存在裂纹、划伤等缺陷;内部质量检测则利用超声波探伤、X 射线探伤等无损检测技术,检测零件内部是否存在气孔、疏松等缺陷。只有经过严格检测,各项指标均符合标准的零件,才能进入下一道装配工序。

四、精细的装配调试:赋予零件协同生命

装配调试是飞机零件加工的最后环节,也是将各个零件组合成一个有机整体的关键步骤。飞机装配过程需要严格遵循工艺规范,确保零件之间的连接牢固、配合精准。在机身装配中,采用数字化装配技术,通过激光定位系统和机器人自动化装配设备,实现零部件的精准定位和对接,减少装配误差。发动机装配则需要对各个部件进行精确的间隙调整和平衡测试,确保发动机运转平稳、高效。装配完成后,还需对飞机进行系统调试,包括飞行控制系统、航电系统等的功能测试和性能优化,确保飞机在各种工况下都能安全可靠地运行。

飞机零件加工过程中的材料筛选、加工工艺、质量检测和装配调试等关键环节,每一个都至关重要,容不得半点马虎。正是这些严谨细致的加工流程,才使得飞机零件具备了卓越的性能,为飞机的安全飞行提供了坚实保障。随着科技的不断进步,飞机零件加工技术也在持续创新发展,未来将向着更高精度、更高效率、更高智能化的方向迈进,为航空工业的发展注入新的活力。