当波音 787 的引擎在万米高空稳定运转,当大疆 Mavic 无人机在城市上空灵巧穿梭,这两种截然不同的飞行器背后,是精密零件加工技术在不同维度的极致呈现。飞机与无人机零件加工既共享着航空制造的技术根基,又因应用场景的差异衍生出独特的工艺路径,共同推动着航空制造业向更高效、更智能的方向发展。

一、材料选择:性能导向下的差异化路径

商用飞机零件的材料选择始终围绕 "安全至上" 原则。以空客 A350 为例,其机身结构件采用约 53% 的碳纤维复合材料,这种材料比传统铝合金轻 50%,却能承受更大的结构应力,显著降低飞机重量与燃油消耗。发动机涡轮叶片则选用镍基高温合金,如 Inconel 718,该材料在 1093℃的高温环境中仍能保持优异的强度和抗氧化性,满足涡轮叶片在极端工况下的服役要求。而起落架等关键承重部件,多采用 300M 超高强度钢,其抗拉强度可达 1900MPa 以上,确保飞机起降时的结构安全。

无人机零件的材料选择则更注重 "轻量化与成本平衡"。消费级无人机机身普遍采用 ABS 工程塑料或碳纤维增强塑料(CFRP),如大疆 Phantom 系列机身使用的轻量化碳纤维复合材料,既保证了结构强度,又将整机重量控制在 1kg 以内。工业级无人机为兼顾载重与续航,常采用铝合金 7075-T6,其强度接近钢材,而重量仅为钢材的 1/3,适合制造无人机的框架与动力系统部件。特殊领域的无人机,如军用侦察无人机,还会使用钛合金 Ti-6Al-4V 制作关键连接件,以适应复杂的野外环境。

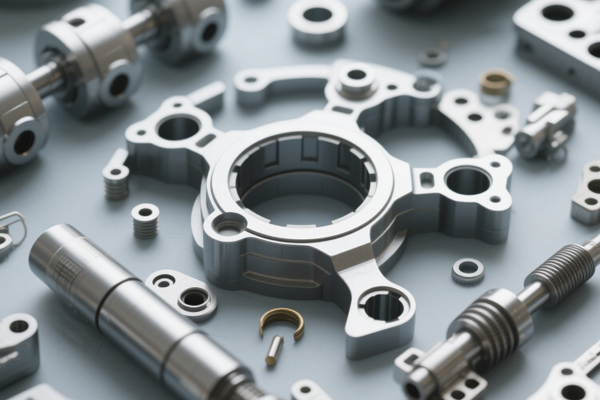

二、加工工艺:精度与效率的辩证统一

(一)飞机零件加工:微米级精度的极致追求

发动机零件加工堪称精密制造的巅峰。以 GE9X 发动机的单晶涡轮叶片为例,其加工需经历近 20 道工序:首先通过定向凝固技术获得单晶毛坯,再利用五轴联动数控机床进行型面加工,加工精度控制在 ±5μm 以内(约为人类头发丝直径的 1/10)。为解决高温合金加工难题,采用激光辅助加工技术,通过 1000W 高功率激光束预热切削区域,使材料硬度降低 30%,同时配合 CBN(立方氮化硼)刀具,将刀具寿命延长 5 倍以上。叶片表面还需进行电化学抛光,使表面粗糙度 Ra 达到 0.2μm 以下,以减少气流阻力与疲劳磨损。

机身结构件加工面临大尺寸与高精度的双重挑战。波音 787 的机身隔框采用整体数控加工技术,将 6 米长的铝合金坯料通过五轴龙门铣床一次加工成型,避免了传统拼接工艺的误差累积。加工过程中,运用实时热变形补偿系统,通过分布在机床各轴的温度传感器,实时调整切削参数,将加工误差控制在 ±0.1mm 以内。对于复合材料构件,采用水射流切割技术,以 500MPa 高压水流配合磨料,实现碳纤维层的无热损伤切割,切口精度可达 ±0.05mm。

(二)无人机零件加工:柔性制造与快速迭代

消费级无人机零件大量采用注塑成型工艺。以大疆 Mavic Air 的机壳为例,使用高精度注塑模具,在 200℃高压下将 ABS 塑料注入模具,冷却后一次成型,尺寸精度可达 ±0.1mm,表面粗糙度 Ra≤1.6μm。为实现复杂外观设计,还会采用二次注塑技术,在主体结构上包覆 TPU 软胶,提升产品的抗摔性能。电机外壳则通过金属压铸工艺制造,将铝合金熔液在 100MPa 压力下注入模具,冷却后经数控加工去除飞边,效率比传统切削加工提高 10 倍以上。

工业级无人机零件更注重功能集成与快速响应。某物流无人机的起落架支架采用金属 3D 打印技术,使用 SLM(选择性激光熔化)设备,以钛合金粉末为原料,通过激光逐层熔化堆积成型,仅需 24 小时即可完成从设计到成品的过程,比传统机加工缩短 80% 的周期。为提升零件强度,打印后还需进行热等静压处理,消除内部孔隙,使材料致密度达到 99.9% 以上。无人机的螺旋桨则采用 CNC 五轴加工中心,以铝合金 7075 为原料,通过高速切削(主轴转速达 20000rpm)实现叶面的复杂曲面加工,叶面轮廓度控制在 ±0.03mm 以内,确保飞行时的气动效率。

三、质量控制:从人工检测到智能监控

(一)飞机零件:全生命周期的严苛管控

无损检测技术在飞机零件中应用广泛。对发动机叶片,采用荧光渗透检测(FPI),通过在零件表面喷涂荧光液,利用紫外线照射发现 0.01mm 以上的微裂纹;对于机身结构件,使用超声相控阵检测(UTPA),通过多阵元探头发射超声波,形成三维图像,检测内部缺陷的最小尺寸可达 0.5mm。普惠公司的齿轮传动涡扇发动机(GTF)的齿轮箱零件,还需进行磁粉检测(MPI),通过磁场吸附磁粉,发现表面及近表面的微小缺陷。

在线监测系统实现加工过程的实时把控。在波音的智能工厂中,每台加工中心都配备了 100 多个传感器,实时采集切削力、温度、振动等数据,通过 AI 算法预测刀具磨损状态,当磨损量达到 0.02mm 时自动报警并更换刀具,将加工不良率控制在 0.01% 以下。空客的复合材料加工车间,还使用红外热像仪监测碳纤维铺层过程,确保每一层的温度与压力均匀,避免出现分层缺陷。

(二)无人机零件:自动化与大数据的结合

视觉检测系统大幅提升检测效率。大疆的无人机电机生产线,采用深度学习驱动的视觉检测设备,通过 8K 分辨率相机拍摄电机零件,AI 模型可自动识别 0.1mm 的划痕或变形,检测速度达 100 个 / 分钟,准确率超过 99.5%。对于无人机的 PCB 电路板,使用 AOI(自动光学检测)设备,通过多光谱光源照射,检测焊点的虚焊、桥接等缺陷,检测精度达 0.05mm。

数字孪生技术实现全流程仿真验证。某无人机制造商建立了零件加工的数字孪生系统,在虚拟环境中模拟注塑、切削等加工过程,通过有限元分析预测零件的变形趋势。例如,在仿真某无人机电池仓的注塑过程时,系统预测出拐角处会出现 0.2mm 的收缩变形,通过调整注塑温度与压力参数,实际加工时将变形量控制在 0.05mm 以内,减少了试模次数,降低了 30% 的生产成本。

四、技术前沿:共通的创新方向

(一)增材制造的突破应用

飞机与无人机零件加工都在加速拥抱 3D 打印技术。空客已成功使用 SLM 技术制造 A350 的钛合金座椅支架,零件重量降低 40%,生产周期从 4 周缩短至 48 小时。美国普惠公司则采用 EBAM(电子束熔融)技术制造 GTF 发动机的燃油喷嘴,将 20 个零件集成制造为 1 个整体,零件数量减少 80%,可靠性提升 50%。无人机领域,AeroVironment 公司的 RQ-11"大乌鸦" 无人机,其机身框架采用 SLS(选择性激光烧结)技术,以尼龙粉末为原料,一次成型复杂结构,无需后续加工,生产效率提升 5 倍。

(二)智能加工系统的深度融合

工业互联网平台正在重塑加工模式。波音的 "数字工厂" 通过连接 3000 多台设备,实时采集 50000 多个工艺参数,利用机器学习算法优化切削参数,使铝合金零件的加工效率提升 25%,刀具寿命延长 30%。无人机制造商 Parrot 则建立了云端制造执行系统(MES),工程师可通过手机 APP 实时监控全球 6 个工厂的零件加工状态,当某台设备的主轴温度超过阈值时,系统自动调整切削速度并推送预警信息,设备利用率提升 15%。

(三)绿色加工技术的共同探索

飞机与无人机零件加工都在积极推进绿色制造。在切削加工方面,采用微量润滑(MQL)技术,将切削液的使用量从 50L/h 降至 0.1L/h,同时配合可降解的植物油基切削液,减少环境污染。对于复合材料加工,开发了干式切削技术,通过优化刀具几何角度与切削参数,避免使用切削液,某无人机碳纤维桨叶的干式切削加工,使单个零件的加工成本降低 20 元,同时减少 90% 的废液处理费用。

从波音 787 的百万个精密零件到大疆无人机的数千个组件,飞机与无人机零件加工共同演绎着航空制造的技术魅力。当商用飞机追求 0.01mm 级的加工精度时,无人机正以敏捷制造响应市场的快速变化,两者在材料创新、工艺优化、智能检测等领域的技术突破,不仅推动着各自产业的进步,更共同构建了航空制造业的技术基石。随着 5G、AI、新材料等技术的深入应用,飞机与无人机零件加工将在更高维度实现融合与创新,为人类的蓝天梦想提供更强有力的支撑。