航空发动机作为飞行器的 “心脏”,其零件加工精度直接决定了发动机的推力性能、燃油效率与安全可靠性。这类零件往往面临材料难加工、结构复杂、精度要求严苛等多重挑战,其加工过程堪称精密制造领域的 “珠穆朗玛峰”。

从材料特性来看,航空发动机核心零件多采用高温合金、钛合金等特种材料。以涡轮叶片为例,需在 600-1000℃的高温环境下承受巨大离心力,因此普遍采用镍基高温合金。这种材料强度高、韧性大,切削时易产生硬化现象,刀具磨损速度比加工普通钢材快 5-10 倍。为攻克这一难题,行业普遍采用超细晶粒硬质合金刀具或陶瓷刀具,并通过液氮冷却系统将切削区温度控制在 300℃以下,同时配合高速切削技术(线速度可达 80-120m/min),减少材料与刀具的接触时间,降低加工硬化效应。

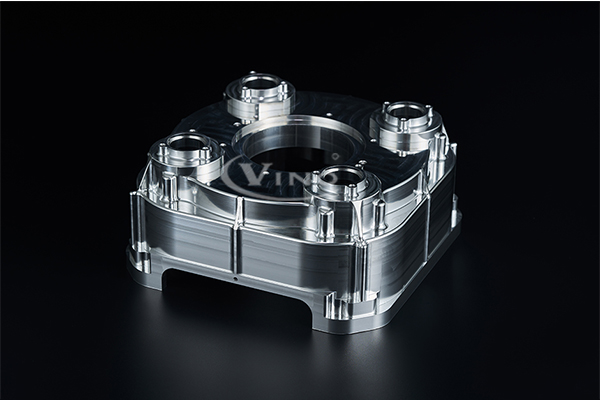

在结构加工层面,航空发动机零件的复杂程度远超普通机械部件。燃烧室机匣的流线型曲面、涡轮盘的榫槽结构,不仅需要多维度的切削运动,更要求各特征间的位置精度控制在 0.01mm 级。五轴联动数控加工设备在此发挥核心作用 —— 通过主轴与工作台的协同运动,刀具可从任意空间角度对工件进行切削,避免多次装夹导致的累积误差。成都威诺精密在加工某型发动机机匣时,采用 “一次装夹完成五面加工” 的工艺方案,将传统加工需要的 8 道装夹工序缩减至 1 道,使零件的位置度误差从 0.03mm 降至 0.008mm。

精度保障体系是航空发动机零件加工的另一关键。除了设备本身的高精度特性,在线检测技术的应用实现了 “加工 - 测量 - 修正” 的闭环控制。激光测头集成在主轴上,可在切削间隙对已加工表面进行实时测量,数据通过控制系统快速反馈并自动补偿刀具路径。针对叶片等具有复杂型面的零件,还会采用计算机辅助检测(CAI)系统,将实测点云数据与三维模型比对,生成误差分布图,指导后续的精密磨削工序,确保叶片型面的轮廓度误差不超过 0.015mm。

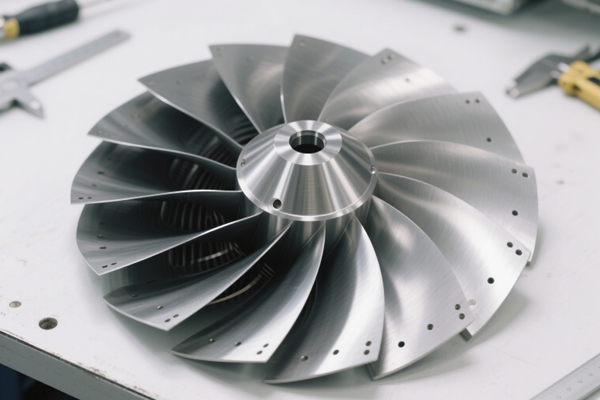

工艺创新同样为加工质量提升提供助力。成都威诺精密研发的 “用于航空探测器转接件加工的批量装夹工装”,通过模块化设计实现多工件同步定位,不仅将装夹效率提升 40%,更保证了批量零件的一致性精度。而在整体叶盘加工中,采用的 “高速铣削 + 电化学抛光” 复合工艺,既避免了传统加工的颤振问题,又能使零件表面粗糙度达到 Ra0.8μm 以下,满足发动机的气动性能要求。

航空发动机零件加工技术的每一次进步,都是材料科学、数控技术与工艺智慧的结晶。在追求 “零缺陷” 的道路上,高精度加工设备的持续升级与工艺方法的不断创新,正推动着航空制造业向更高精度、更高可靠性的目标迈进,为航空工业的腾飞提供坚实的技术支撑。