智能机器人的精准运行,依赖于核心零件的毫米级精度——从负载百公斤的工业机械臂关节,到精度达0.001毫米的协作机器人传感器支架,零件加工质量直接决定机器人的运动稳定性与作业可靠性。随着机器人向“轻量化、高负载、智能化”升级,传统加工模式面临材料难切削、结构复杂、批量精度不均等挑战。如今,融合精密制造与数字技术的加工体系,正推动智能机器人零件加工实现质的飞跃。

材料特性的多元化,倒逼加工技术不断升级。智能机器人零件涵盖铝合金、钛合金、碳纤维复合材料等多种材质,其中钛合金机械臂关节需兼具高强度与轻量化,碳纤维配件则要求加工过程无纤维分层。针对钛合金导热差、易粘刀的问题,采用高速切削技术搭配超细晶粒硬质合金刀具,切削速度提升至150m/min,同时通过液氮冷却将切削区温度控制在80℃以下,避免刀具磨损导致的精度偏差。对于碳纤维零件,采用金刚石磨头与超声振动复合加工工艺,减少纤维撕裂,使零件表面粗糙度稳定在Ra0.8μm以内。

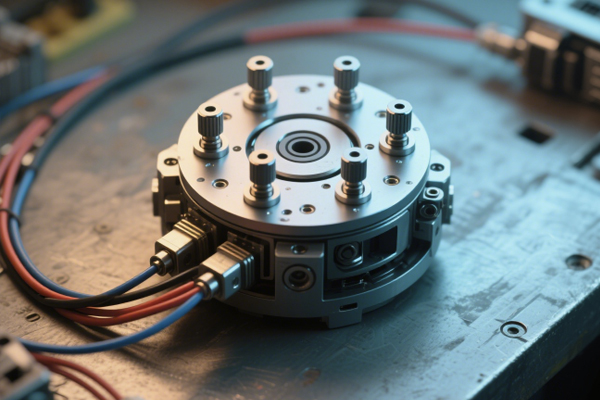

复杂结构的加工难题,依靠多轴联动技术破解。协作机器人的谐波减速器壳体、工业机器人的腕部回转机构,均具有多曲面、深腔、微孔等复杂特征,传统三轴加工需多次装夹,累计误差易超0.01毫米。五轴联动加工中心通过主轴与工作台的联动控制,实现“一次装夹完成全工序加工”,其配备的光栅尺定位系统可将定位精度控制在0.002毫米。某机器人企业加工减速器壳体时,采用五轴联动技术后,孔径公差从±0.008毫米缩小至±0.003毫米,加工效率提升40%,彻底解决了多工序装夹的精度损耗问题。

数字化管控体系,成为保障批量加工质量的核心。智能机器人零件多需批量生产,传统“经验化”加工易导致批次差异。通过搭建数字孪生平台,在加工前构建零件三维仿真模型,模拟切削力、热变形对精度的影响,提前优化切削参数;加工过程中,机床搭载的传感器实时采集主轴转速、进给量等数据,MES系统将数据与标准参数比对,出现偏差立即自动调整。某自动化车间生产机器人夹爪零件时,数字化管控使批次尺寸合格率从93%提升至99.2%,不合格品率降低60%。

刀具与工装的精准适配,是加工精度的基础保障。针对机器人微型齿轮这类精密零件,采用直径0.5毫米的整体硬质合金齿轮刀具,齿形精度达ISO 5级,搭配专用弹性工装,通过真空吸附减少装夹力对零件的变形影响,装夹精度控制在0.003毫米以内。对于大负载机械臂的法兰盘零件,采用模块化工装设计,兼容不同规格零件加工,同时通过在机测量技术,加工过程中实时检测端面圆跳动,自动补偿刀具磨损误差,确保法兰盘与机械臂的贴合度。

未来,智能机器人零件加工将向“极致精密+全流程智能”迈进。AI算法将实现切削参数的自适应优化,根据材料特性与零件结构自动匹配加工方案;微型化零件加工将融入纳米加工技术,满足医疗、电子领域机器人的高精度需求;绿色加工技术的应用则会减少切削液使用,实现环保与效率的平衡。在智能制造的浪潮中,零件加工技术的持续突破,将为智能机器人产业提供坚实支撑,推动机器人在工业、医疗、服务等领域实现更广泛的应用。