在航空制造业中,飞机零件加工的精准度是保障飞行安全与飞机性能的关键因素。哪怕是微小的尺寸偏差或形状误差,都可能在飞机高速飞行、承受极端压力与复杂环境变化时,引发严重的安全隐患,影响飞机的气动性能、机械可靠性等核心指标。因此,科学、严谨且全面的精准度测试必不可少。

一、精准度测试的重要性

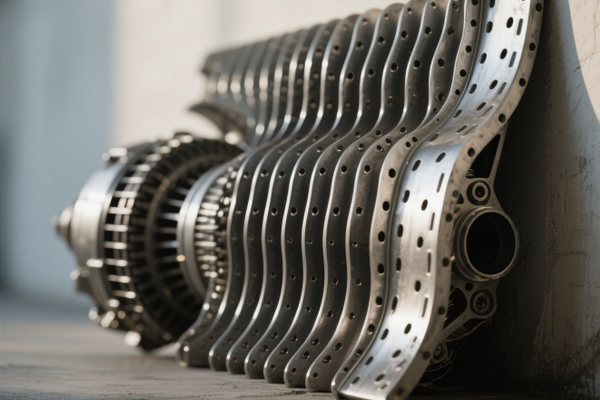

飞机的各个系统由无数零件协同工作,从发动机叶片、机身框架到精密的航电设备零部件,每一个零件的精准度都至关重要。以航空发动机叶片为例,其加工精准度直接影响发动机的燃烧效率与推力输出。若叶片的型面精度不达标,会导致气流紊乱,降低燃烧效率,增加燃油消耗,甚至可能引发叶片振动加剧,缩短使用寿命,威胁飞行安全。而机身框架零件的精准度则关系到飞机整体结构强度,稍有偏差就可能削弱飞机承受气动载荷和应力的能力,在飞行过程中埋下结构失效的隐患。所以,只有通过严格的精准度测试,确保每一个零件都符合设计要求,才能为飞机的安全可靠运行奠定基础。

二、常用的精准度测试方法

(一)坐标测量法

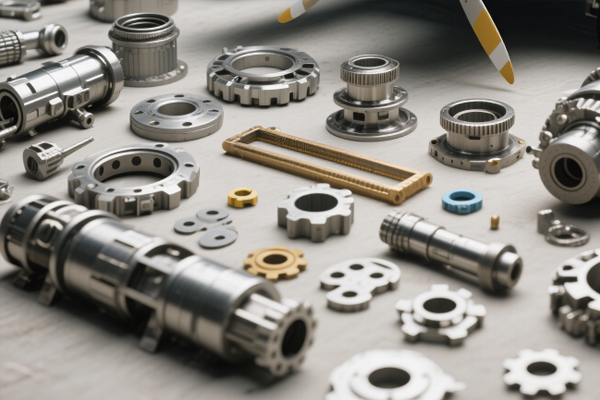

坐标测量法是飞机零件精准度测试中广泛应用的方法,其中三坐标测量仪(CMM)最为常见。三坐标测量仪通过探头与零件表面接触,获取零件上多个点的三维坐标数据。测量时,将零件放置在测量仪的工作台上,利用高精度的光栅尺、编码器等传感器,精确记录探头在 X、Y、Z 三个方向上的移动距离。然后,通过专业的测量软件对采集到的坐标数据进行处理和分析,与零件的设计模型进行对比,从而得出零件的尺寸偏差、形状误差(如平面度、圆柱度)和位置误差(如平行度、垂直度)等参数。三坐标测量仪具有测量精度高、测量范围广、能实现复杂形状零件测量等优点,可对飞机的各类零件,如发动机机匣、起落架零件等进行精准测量。

(二)光学测量法

光学测量法凭借非接触、测量速度快、数据采集全面等优势,在飞机零件精准度测试中占据重要地位。其中,激光扫描测量技术通过发射激光束扫描零件表面,根据激光反射时间或相位差计算出零件表面各点的三维坐标,快速获取零件的完整三维形貌数据。再通过与设计模型进行比对分析,能够直观地呈现零件的偏差情况,对于复杂曲面零件,如飞机机翼蒙皮、进气道内壁等的检测效果显著。此外,数字图像相关技术(DIC)利用数字图像采集和处理技术,对零件表面的变形和位移进行测量,可用于评估零件在受力状态下的形状变化和尺寸稳定性,为零件的性能分析提供数据支持。

(三)触觉测量法

触觉测量法主要依靠接触式测头与零件表面的物理接触来获取测量数据。在一些对表面粗糙度、轮廓精度要求极高的飞机零件测试中应用较多。例如,表面粗糙度仪通过测针在零件表面划过,感受表面微观几何形状的起伏,将其转化为电信号,经处理后得到表面粗糙度参数,如 Ra(轮廓算术平均偏差)、Ry(轮廓最大高度)等,以此判断零件表面是否符合设计要求。而轮廓仪则可以沿着零件的轮廓曲线进行测量,精确获取轮廓的形状误差和尺寸偏差,常用于飞机发动机叶片叶型轮廓、螺纹零件牙型轮廓等的检测。

三、精准度测试的技术标准与规范

飞机零件加工的精准度测试需遵循严格的技术标准和规范。国际上,航空航天行业普遍遵循 AS9100 质量管理体系标准,该标准对航空产品的设计、开发、生产、安装和服务等全过程的质量控制提出了明确要求,其中包括对零件加工精准度测试的相关规定。此外,各个飞机制造企业也制定了自身的企业标准,对不同类型零件的尺寸公差、形状和位置公差、表面粗糙度等参数进行了详细界定。例如,对于飞机发动机的关键转动部件,其尺寸公差可能要求控制在微米级别,形状误差不超过几微米,表面粗糙度达到纳米级。在测试过程中,必须严格按照这些标准和规范执行,确保测试结果的准确性和可靠性,使加工的零件能够满足飞机设计和使用的严苛要求。

四、精准度测试的实际案例分析

某航空制造企业在生产新型客机的机身框架关键接头零件时,采用了坐标测量法和光学测量法相结合的方式进行精准度测试。首先使用三坐标测量仪对零件的关键尺寸和位置精度进行测量,发现部分零件的孔径尺寸存在超差现象,偏差值约为 ±0.03mm,超出了设计要求的 ±0.02mm 公差范围。随后,利用激光扫描测量技术对零件整体形状进行检测,发现零件的平面度也存在一定误差,局部区域平面度偏差达到 0.05mm,而设计要求为 0.03mm 以内。针对这些问题,企业通过调整加工工艺参数,优化刀具路径,并对加工设备进行精度校准,重新加工零件后再次进行精准度测试。经过多次改进和测试,最终使零件的各项精度指标均符合设计标准,确保了机身框架结构的装配精度和整体强度,为飞机的顺利制造和安全飞行提供了有力保障。

飞机零件加工的精准度测试是航空制造过程中不可或缺的重要环节。通过采用先进的测试方法,遵循严格的技术标准,结合实际案例不断优化和改进,能够有效保证飞机零件的加工质量,推动航空制造业向着更高精度、更高可靠性的方向发展。