一、引言

飞机作为一种复杂的高空运载工具,其零件在服役过程中面临着极端的环境条件,如高空低温、高湿度、强烈的紫外线照射以及各种腐蚀介质的侵蚀等。同时,飞机零件还需承受频繁的振动、冲击和交变载荷。因此,飞机零件加工后的表面处理至关重要,它不仅能提升零件的性能,延长其使用寿命,还能保障飞机的飞行安全。表面处理技术通过对零件表面进行改性或覆盖一层特殊的涂层,可显著改善零件的耐腐蚀性、耐磨性、抗氧化性等一系列性能,是飞机制造过程中不可或缺的关键环节。

二、飞机零件表面处理的重要性

飞机零件的质量直接关系到飞机的整体性能和安全。未经表面处理的零件,在复杂的服役环境中极易出现腐蚀、磨损等问题,进而影响飞机的正常运行,甚至引发严重的安全事故。例如,飞机的机身、机翼等部位的金属零件,长期暴露在空气中,容易受到氧气、水分和污染物的侵蚀而发生腐蚀,导致零件强度下降;发动机内部的零件,在高温、高压和高速旋转的条件下,会因摩擦而产生严重磨损,影响发动机的工作效率和寿命。而通过合理的表面处理,能够有效抵御这些不利因素的影响,确保零件在长期使用过程中保持良好的性能,为飞机的安全飞行提供坚实保障。

三、飞机零件表面处理技术的类型及应用

3.1 防腐表面处理技术

防腐是飞机零件表面处理的首要任务,常用的防腐表面处理技术主要有电镀、化学镀和涂层涂装等。

电镀技术是通过电解作用,在零件表面沉积一层金属镀层,如镀铬、镀锌等。镀铬层具有优良的耐腐蚀性和耐磨性,常用于飞机起落架等承受重载且易受腐蚀的零件;镀锌层则具有良好的阴极保护作用,适用于飞机机身等薄壁金属零件的防腐处理。

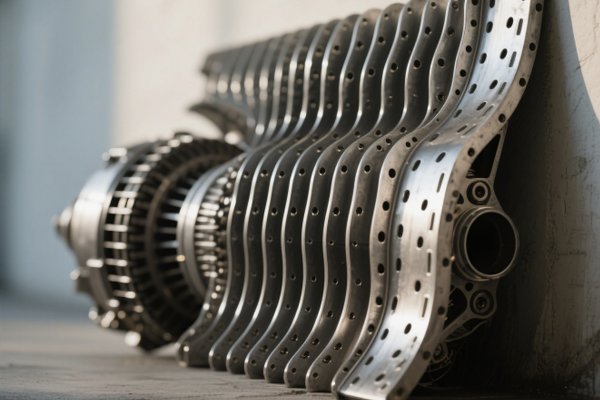

化学镀是利用化学反应在零件表面沉积一层金属或合金镀层,如化学镀镍。化学镀镍层均匀性好,且具有良好的耐腐蚀性和耐磨性,广泛应用于飞机发动机的一些精密零件,如叶片、轴类零件等。

涂层涂装是将涂料涂覆在零件表面形成涂层,起到防腐作用。常用的涂料有环氧涂料、聚氨酯涂料等。环氧涂料具有优异的附着力和耐化学腐蚀性,适用于飞机机身内部零件的防腐;聚氨酯涂料则具有良好的耐候性和装饰性,常用于飞机外部零件的表面涂装。

3.2 耐磨表面处理技术

飞机上许多零件在工作过程中存在着剧烈的摩擦和磨损,如发动机的齿轮、轴承等,因此需要进行耐磨表面处理。常用的耐磨表面处理技术有热喷涂、渗碳、渗氮等。

热喷涂技术是将熔融状态的喷涂材料通过高速气流喷射到零件表面,形成一层涂层。常用的喷涂材料有陶瓷、金属陶瓷等。陶瓷涂层具有极高的硬度和耐磨性,适用于飞机发动机的涡轮叶片等高温、高磨损零件;金属陶瓷涂层则结合了金属的韧性和陶瓷的耐磨性,常用于飞机传动系统的零件。

渗碳和渗氮技术是通过化学热处理的方法,使碳原子或氮原子渗入零件表面,形成硬化层。渗碳处理后的零件表面硬度高、耐磨性好,常用于飞机齿轮等承受冲击载荷的零件;渗氮处理则能在零件表面形成一层坚硬的氮化层,具有良好的耐磨性和耐腐蚀性,适用于飞机发动机的曲轴等零件。

3.3 功能性表面处理技术

除了防腐和耐磨性能外,一些飞机零件还需要具备特定的功能性,如隔热、导电、绝缘等,这就需要采用功能性表面处理技术。

隔热表面处理技术主要用于飞机发动机的高温部件,如燃烧室、涡轮等。常用的方法是涂覆隔热涂层,该涂层具有低导热系数,能有效阻挡热量传递,保护零件免受高温损坏。

导电表面处理技术适用于飞机上需要导电的零件,如雷达罩、天线等。通过在零件表面涂覆导电涂料或沉积金属镀层,可确保零件具有良好的导电性,保证电子设备的正常工作。

绝缘表面处理技术则用于飞机上需要绝缘的零件,如电气系统的零部件。采用涂覆绝缘涂料或进行阳极氧化处理等方法,可使零件表面形成绝缘层,防止漏电事故的发生。

四、表面处理技术的质量控制

飞机零件表面处理的质量直接影响其性能和可靠性,因此必须进行严格的质量控制。首先,在表面处理前,要对零件表面进行彻底的清理,去除油污、锈蚀、氧化皮等杂质,确保表面处理层与零件表面能够良好结合。其次,在表面处理过程中,要严格控制处理参数,如温度、时间、浓度等,以保证处理层的质量。例如,电镀时要控制好电流密度、电镀时间等参数,确保镀层的厚度均匀、性能稳定。最后,表面处理完成后,要对零件进行全面的检测,如外观检查、厚度检测、附着力检测、耐腐蚀性检测等。外观检查主要查看涂层是否存在裂纹、气泡、剥落等缺陷;厚度检测可采用涡流测厚仪等设备;附着力检测常用划格法、拉开法等;耐腐蚀性检测则可通过盐雾试验等方法进行。

五、表面处理技术的发展趋势

随着航空工业的不断发展,对飞机零件表面处理技术的要求也越来越高。未来,表面处理技术将朝着环保、高效、多功能的方向发展。

在环保方面,将逐渐淘汰传统的高污染、高能耗表面处理工艺,推广无铬电镀、水性涂料等环保型表面处理技术,减少对环境的污染。

在高效方面,将研发新型的表面处理设备和工艺,提高表面处理的效率和质量稳定性。例如,采用自动化喷涂设备,可实现零件表面的均匀涂覆,提高生产效率。

在多功能方面,将开发具有多种性能的复合表面处理技术,如同时具备防腐、耐磨、隔热等功能的涂层,以满足飞机零件在复杂环境下的综合性能要求。此外,纳米技术在表面处理领域的应用也将成为研究热点,纳米涂层具有优异的性能,有望为飞机零件表面处理带来新的突破。

六、结论

飞机零件加工后的表面处理技术是保障飞机安全、可靠运行的关键技术之一。通过采用合理的防腐、耐磨、功能性表面处理技术,可显著提升飞机零件的性能和使用寿命。同时,严格的质量控制是确保表面处理效果的重要手段。随着科技的不断进步,表面处理技术将不断创新和发展,为航空工业的发展提供有力的支持,推动飞机向更安全、更高效、更环保的方向发展。