在高端制造领域,精密零件加工是决定产品性能、可靠性与使用寿命的核心环节。无论是航空航天、高端装备、电子信息还是医疗器械等行业,对精密零件的尺寸精度、形位公差、表面质量都提出了严苛要求,误差往往需控制在微米甚至纳米级别。本文将从加工技术核心、关键工艺要点、质量控制体系及行业应用趋势四个维度,深入解析精密零件加工的技术逻辑与实践要点。

一、精密零件加工的技术核心与核心目标

精密零件加工的本质是通过精准控制加工设备、刀具、工艺参数及环境因素,实现对工件材料的精准去除与形态塑造,其核心目标可概括为“三高”:高精度、高稳定性、高一致性。相较于普通零件加工,精密加工更强调对加工全过程的精细化管控,核心技术支撑体现在三个层面。

1. 加工设备的精度保障

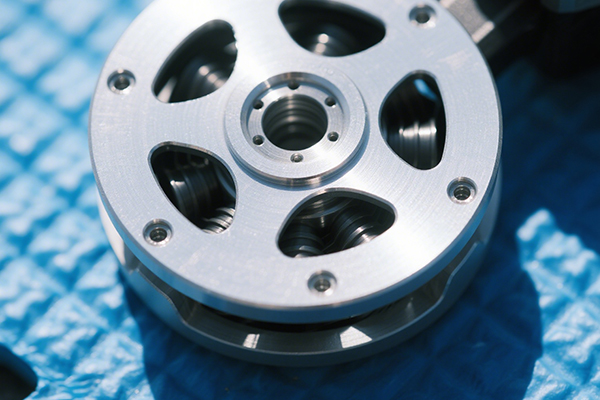

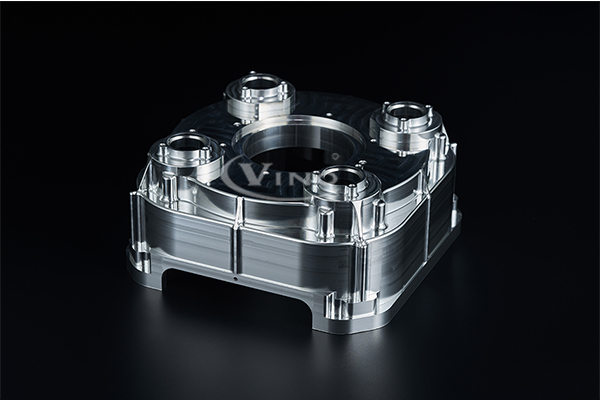

设备是精密加工的基础,其自身精度直接决定了零件加工的极限能力。当前主流精密加工设备包括高精度CNC机床、五轴联动加工中心、慢走丝电火花线切割机、精密磨床、珩磨机等。这类设备具备以下核心优势:一是运动精度高,通过高精度滚珠丝杠、线性导轨、力矩电机等部件,实现坐标轴的微进给控制,定位精度可达±0.001mm以内;二是稳定性强,采用高刚性床身结构、恒温控制技术,减少振动、温度变化对加工精度的影响;三是智能化程度高,搭载自适应控制系统、在线检测模块,可实时调整加工参数,补偿加工误差。

2. 刀具与材料的适配性

精密零件加工中,刀具是材料去除的直接执行单元,其材质、几何参数与刃口质量对加工精度、表面质量及加工效率起决定性作用。针对不同工件材料(如高强度合金钢、钛合金、陶瓷、复合材料等),需选用对应的刀具材质:加工金属材料常用硬质合金、PCD(聚晶金刚石)、CBN(立方氮化硼)刀具,具备高硬度、高耐磨性与低摩擦系数;加工脆性材料则可选用金刚石涂层刀具,减少崩边、裂纹等缺陷。同时,刀具的几何参数需精准设计,刃口圆角、前角、后角的优化的可降低切削力、减少切削热,避免工件变形与表面损伤。

3. 工艺方案的优化设计

精密加工的工艺路线设计需遵循“循序渐进、误差累积最小化”原则,避免后续工序对已加工表面的损伤,同时减少加工应力导致的变形。典型工艺路线通常包括:粗加工(去除大部分余量,预留合理精加工余量)→半精加工(修正形位误差,为精加工铺垫)→精加工(保证核心尺寸与表面质量)→超精加工(如抛光、珩磨、研磨,进一步提升表面粗糙度与尺寸精度)。此外,针对复杂结构零件,需合理规划装夹方式,采用专用夹具、真空吸盘或磁力夹具,减少装夹应力与定位误差,必要时采用“多次装夹、分步校准”模式,确保加工一致性。

二、精密零件加工的关键工艺要点

不同类型的精密零件需适配差异化加工工艺,但核心工艺要点具有通用性,主要集中在切削参数控制、装夹定位、环境管控三个方面。

1. 切削参数的精准调控

切削速度、进给量、背吃刀量是精密加工的三大核心切削参数,其组合直接影响加工精度、表面质量与刀具寿命。过高的切削速度会导致切削热激增,引发工件热变形、刀具磨损加剧;过低的进给量则会降低加工效率,增加加工成本。因此,需根据工件材料、刀具材质及加工要求进行参数优化:例如加工钛合金等难加工材料时,采用低切削速度、中等进给量、小背吃刀量的组合,配合切削液冷却润滑,减少切削热积累;加工高精度平面时,采用高速切削+微量进给模式,提升表面平整度与加工效率。同时,需重视切削液的选型与使用,选用专用精密加工切削液,具备良好的冷却、润滑、排屑性能,避免切屑附着工件表面导致划痕。

2. 装夹定位的精细化处理

装夹定位误差是精密零件加工的主要误差来源之一,需遵循“定位精准、夹紧可靠、应力最小”的原则。首先,定位基准需选择工件的核心基准面,确保基准统一,避免基准不重合误差;对于无明显基准面的复杂零件,可采用工装定位或激光定位辅助校准。其次,夹紧力的大小与分布需精准控制,避免过大夹紧力导致工件弹性变形或塑性变形,可通过液压夹具、气动夹具实现夹紧力的平稳输出,必要时在夹紧部位增加软垫、衬套,分散夹紧力。此外,对于薄壁、细长轴等易变形零件,需采用“多点支撑、柔性夹紧”方案,配合加工过程中的变形监测,实时调整加工策略。

3. 加工环境的严格管控

精密零件加工对环境因素极为敏感,温度、湿度、振动、粉尘等都会影响加工精度。因此,精密加工车间需配备恒温恒湿系统,将环境温度控制在20±0.5℃,湿度控制在40%-60%,减少温度变化导致的工件与设备热胀冷缩误差;车间需进行隔振处理,采用防震地基、隔振垫,避免外界振动与设备自身振动对加工过程的干扰;同时,配备粉尘净化设备,防止粉尘附着在工件、刀具及设备导轨上,影响加工精度与设备寿命。

三、精密零件加工的质量控制体系

精密零件的质量管控贯穿加工全流程,需建立“事前预防、事中监测、事后检验”的闭环控制体系,确保每一批次零件都符合技术要求。

1. 事前预防:工艺与设备校准

加工前需对工艺方案进行反复验证,通过模拟加工、试切件检测,优化工艺参数与装夹方案;对加工设备进行全面校准,包括坐标轴定位精度、重复定位精度、主轴转速稳定性等,采用激光干涉仪、球杆仪等高精度检测设备进行误差补偿;对刀具进行精度检测与刃口研磨,确保刀具几何参数符合设计要求,刃口无磨损、崩刃等缺陷。同时,对工件原材料进行检验,确认材料成分、硬度、平整度等指标达标,避免原材料缺陷影响加工质量。

2. 事中监测:实时误差补偿

借助智能化检测技术,实现加工过程中的实时监测与误差补偿。例如,在CNC机床上搭载在线测头,加工过程中对工件关键尺寸进行实时测量,将测量数据反馈至控制系统,自动调整加工参数,补偿尺寸误差;采用机床状态监测技术,实时监测主轴振动、刀具磨损、切削力变化等信号,当参数超出阈值时,设备自动报警并停机,避免批量废品产生。此外,操作人员需定时巡检,观察切削状态、切屑形态及工件表面质量,及时发现异常并处理。

3. 事后检验:高精度检测与数据分析

加工完成后,采用高精度检测设备对零件进行全面检验,核心检测项目包括尺寸精度、形位公差、表面质量等。常用检测设备包括三坐标测量机(CMM)、激光干涉仪、圆度仪、粗糙度仪等,其中三坐标测量机可实现复杂零件的多维度精准测量,测量精度可达微米级;粗糙度仪用于检测零件表面粗糙度,确保符合产品装配与使用要求。同时,对检测数据进行统计分析,识别误差来源(如设备误差、刀具磨损、工艺参数不合理等),形成质量分析报告,为后续工艺优化提供数据支撑,持续提升加工质量稳定性。

四、精密零件加工的行业应用与发展趋势

1. 核心应用领域

精密零件加工广泛应用于高端制造的各个细分领域:航空航天领域,用于加工发动机叶片、机身连接部件、导航仪器核心零件,要求具备极高的强度与尺寸稳定性,可承受极端工况;电子信息领域,用于加工芯片封装载体、精密连接器、微型电机零件,尺寸精度需控制在微米级,满足小型化、高密度装配需求;医疗器械领域,用于加工手术器械、植入式医疗器械(如人工关节、心脏支架),需保证表面光滑度与生物相容性,避免对人体造成损伤;高端装备领域,用于加工数控机床核心部件、机器人关节零件,确保设备运行的高精度与高可靠性。

2. 未来发展趋势

随着高端制造行业的快速发展,精密零件加工正朝着“超精密化、智能化、绿色化”方向演进。在超精密化方面,加工精度将从微米级向纳米级突破,更多依赖于超精密加工技术(如离子束加工、电子束加工),满足尖端科技领域的需求;在智能化方面,融合AI、大数据、物联网技术,实现加工过程的全流程智能化管控,包括智能工艺规划、智能误差补偿、智能设备运维,大幅提升加工效率与质量稳定性;在绿色化方面,推广环保型切削液、干式切削技术,减少污染物排放,同时优化工艺路线,降低材料消耗与能源消耗,实现精密加工与生态环保的协同发展。

五、结语

精密零件加工是高端制造的基石,其技术水平直接反映一个国家的制造实力。实现高精度、高稳定性、高一致性的零件加工,不仅需要先进的加工设备与刀具,更需要科学的工艺方案、严格的质量管控体系与专业的技术团队。未来,随着技术的持续创新,精密零件加工将突破更多精度极限与工艺瓶颈,为高端制造行业的发展提供更强有力的支撑,推动制造业向高质量、高端化转型。