在机械零件精密加工领域,成品表面粗糙度是衡量零件加工质量的核心指标之一,直接影响零件的装配性能、使用寿命、密封效果及外观精度。表面粗糙度指零件表面经加工后,由加工方法、设备精度、工艺参数等因素形成的微观凹凸不平的程度,其数值越小,表面越光滑,零件的耐磨性、抗腐蚀性及配合精度越高。无论是普通机械零件还是高端精密零部件,合理控制并优化成品粗糙度,都是提升产品性能、降低使用损耗、保障设备稳定运行的关键环节。当前,随着机械加工向高精度、高可靠性方向发展,对零件成品粗糙度的处理要求不断提高,探索科学的处理技术与管控方法,成为机械加工企业提升核心竞争力的重要举措。

零件成品粗糙度的形成并非单一因素导致,而是由加工过程中多种因素共同作用的结果,明确影响因素是优化粗糙度处理的前提。从加工工艺来看,切削加工、磨削加工、特种加工等不同加工方式,对粗糙度的影响差异显著:切削加工中,切削速度、进给量、切削深度的搭配的不合理,易导致零件表面出现刀痕、毛刺,增大粗糙度数值;磨削加工中,砂轮粒度、砂轮转速、磨削液使用情况,直接决定表面微观平整度,砂轮粒度越细、转速越均匀,粗糙度数值越小。

从设备与刀具来看,加工设备的主轴精度、导轨间隙过大,会导致加工过程中产生振动,在零件表面形成不规则波纹;刀具的刃口精度、磨损程度不足,会造成切削不均匀,留下明显的加工痕迹。此外,零件材质、加工环境也会影响粗糙度:材质硬度不均、韧性过高,易导致加工表面出现撕裂、凹陷;加工环境中的粉尘、振动,会干扰加工过程,破坏表面平整度。因此,粗糙度处理需立足这些影响因素,针对性制定解决方案,实现精准控制。

结合机械零件的使用场景与精度要求,目前行业内形成了多种成品粗糙度处理技术,可分为切削加工中的粗糙度控制技术与后续精加工处理技术两大类,企业可根据零件材质、结构及精度需求,灵活选择适配的处理方式。

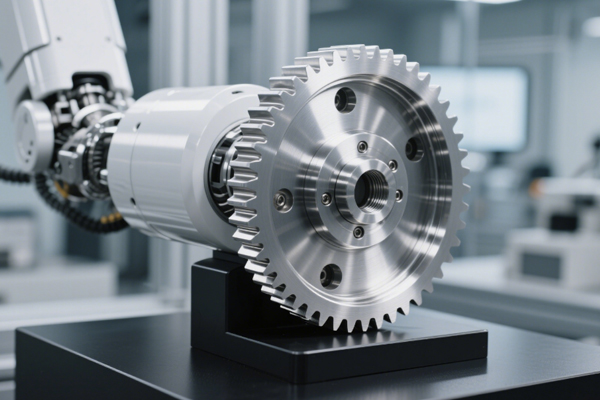

切削加工中的粗糙度控制,核心是通过优化工艺参数与操作规范,从源头减少表面缺陷,实现“加工即达标”。在切削参数优化方面,需根据零件材质与刀具类型,合理匹配切削速度、进给量与切削深度:对于钢、铸铁等常见材质,提高切削速度可减少刀痕宽度,降低粗糙度,通常将切削速度控制在80-120m/min;减小进给量可减少表面残留面积,一般进给量控制在0.05-0.1mm/r,搭配小切削深度多次切削,避免切削力过大导致表面变形。在刀具选择与维护方面,选用刃口锋利、表面光滑的刀具,如金刚石涂层刀具、立方氮化硼刀具,定期对刀具进行打磨、校准,避免刃口磨损、崩裂,减少加工痕迹。同时,合理使用切削液,起到冷却、润滑、排屑的作用,减少刀具与零件表面的摩擦,避免产生积屑瘤,从而降低粗糙度。

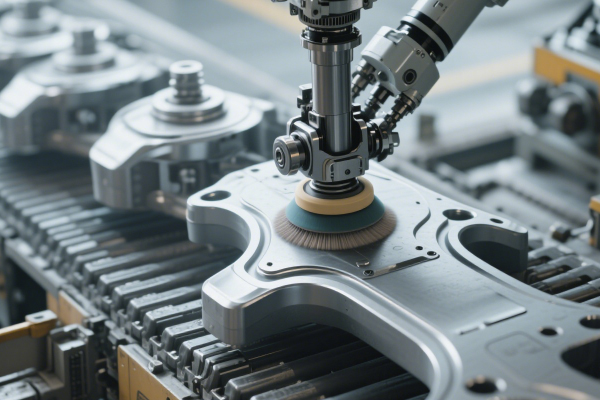

后续精加工处理技术,主要用于对切削加工后的零件进行二次处理,进一步降低粗糙度,满足高端零件的精度要求,常用技术包括磨削加工、抛光加工、珩磨加工等。磨削加工是应用最广泛的精加工方式,通过高速旋转的砂轮对零件表面进行微量切削,可将粗糙度控制在Ra0.1-Ra1.6μm,适用于轴类、套类等精密零件的处理,尤其适合对硬度较高的零件进行粗糙度优化;抛光加工通过研磨剂与零件表面的摩擦,去除表面微小凸起,可将粗糙度降至Ra0.01-Ra0.1μm,分为机械抛光、化学抛光、电解抛光三种,其中机械抛光适用于普通零件,电解抛光适用于不锈钢、铜等材质的精密零件,可获得平整光滑的表面。

珩磨加工则主要用于孔类零件的粗糙度处理,通过珩磨头与孔壁的相对运动,实现微量切削与抛光,既能降低粗糙度,又能修正孔的形状误差,适用于发动机缸体、液压阀孔等高精度孔类零件,处理后粗糙度可达到Ra0.025-Ra0.2μm。此外,对于特殊材质(如碳纤维复合材料)的零件,可采用激光抛光、等离子抛光等特种处理技术,在不损伤零件结构的前提下,实现粗糙度的精准控制。

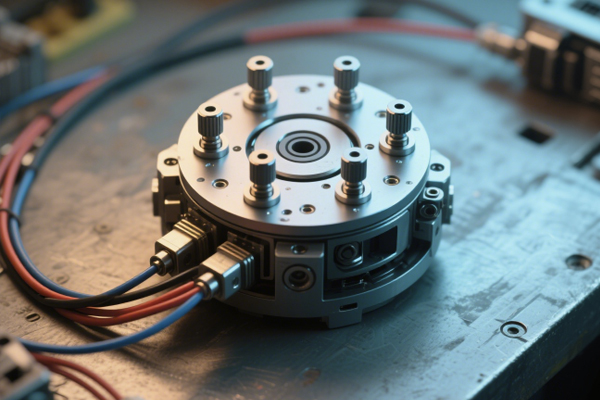

做好零件成品粗糙度处理,不仅需要科学的处理技术,更需要完善的质量管控体系,确保处理效果符合设计要求。首先,建立粗糙度标准管控体系,根据零件的使用场景,明确不同零件的粗糙度等级要求,如配合精度要求高的轴类零件,粗糙度需控制在Ra0.8μm以下,普通支架类零件可控制在Ra1.6-Ra6.3μm,避免过度处理导致加工成本增加。其次,加强加工过程中的实时监测,采用表面粗糙度仪、光学显微镜等检测设备,对每一道工序的零件表面进行抽样检测,及时发现粗糙度超标问题,分析原因并调整处理参数,避免批量不合格。

同时,加强对设备、刀具、切削液的日常维护,定期校准加工设备与检测仪器,确保设备精度与检测准确性;及时更换磨损的刀具,合理更换切削液,避免因设备、刀具问题影响粗糙度处理效果。最后,建立检测数据追溯体系,对每一批次零件的粗糙度检测数据进行记录存档,便于后续质量排查与工艺优化,实现粗糙度处理的闭环管理。

总之,机械零件加工中,成品粗糙度处理直接关系到零件的性能与设备的运行可靠性,是机械加工质量管控的重要环节。加工企业需明确粗糙度的影响因素,结合零件需求选择适配的处理技术,优化工艺参数,完善质量管控体系,实现粗糙度的精准控制。随着机械加工技术的不断升级,未来将出现更高效、更精准的粗糙度处理技术,推动机械零件加工向更高质量、更精细化方向发展,为各类机械装备的稳定运行提供坚实保障。